工业设计工艺之双色(二次)注塑的优点及材料之间的相容性

在工业设计中很多产品会涉及到双色注塑,尤其是三防及军工产品上。 那产品的双色注塑又是怎么实现的呢?这工艺有哪些优点及材料之间的相容性如何!

用双色模注塑机,相当有两套注塑系统,有两个料桶,两套模具,注塑完一种颜色后,公模旋转180度.

再注塑另一颜色的,循环注塑.两套模具公模是一样的.母模不同双色、双料射出成型

一、何谓双色、双料射出成型

利用两种不同颜色抑或是不同种类之树脂,前后或同时注入模穴中所成型之塑料制品。

二、 工业设计工艺之双色(二次)注塑的射出之优点

二、 工业设计工艺之双色(二次)注塑的射出之优点

1. 减少工程数以降低成本:可于成型之同时结合两件不同材质或颜色之零件,减少二次加工之需要。

2. 增加产品设计之弹性空间:成型之同时可结合两件不同材质或颜色之零件,减少内部空间之使用﹔并且可有不同之应用,增加产品设计之弹性及变化,如将按键部份以双料方式设计,以软料成型按键部份,可于成型时同步成型,减少组装程序,并可达到防水效果,使用质感亦佳。

3. 美化外观:不同颜色及材质之使用可增加产品的价值感及使用之触感。

三、 工业设计工艺之双色(二次)注塑的射出之限制

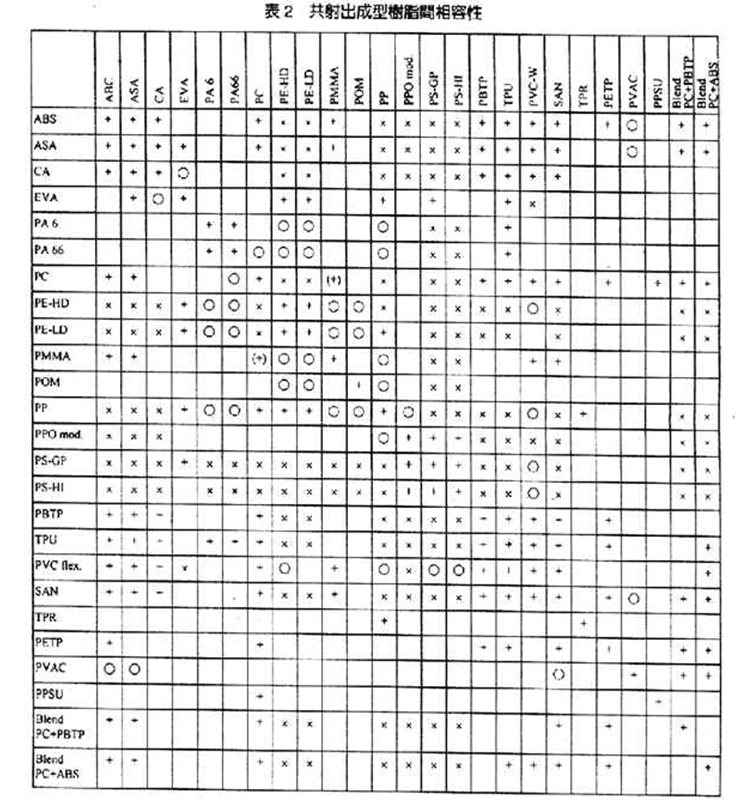

1. 两种树脂间的兼容性:因不同树脂,其化学性质不同,其兼容性将直接影响皆河面之结合强度及结合效果,故须注意所选用树脂之间的兼容性,常用树脂之兼容性请参见下表。

2. 树脂之收缩率差异要小:差异过大将影响结合面结合强度,并可能造成产品的翘曲。

3. 成品形状不宜太复杂

说明:

+表示良好兼容 x表示完全不兼容 o表示兼容困难 (+)表示有限兼容

四、 工业设计工艺之双色(二次)注塑的射出现行技术

1. 一般双色、双料射出成型

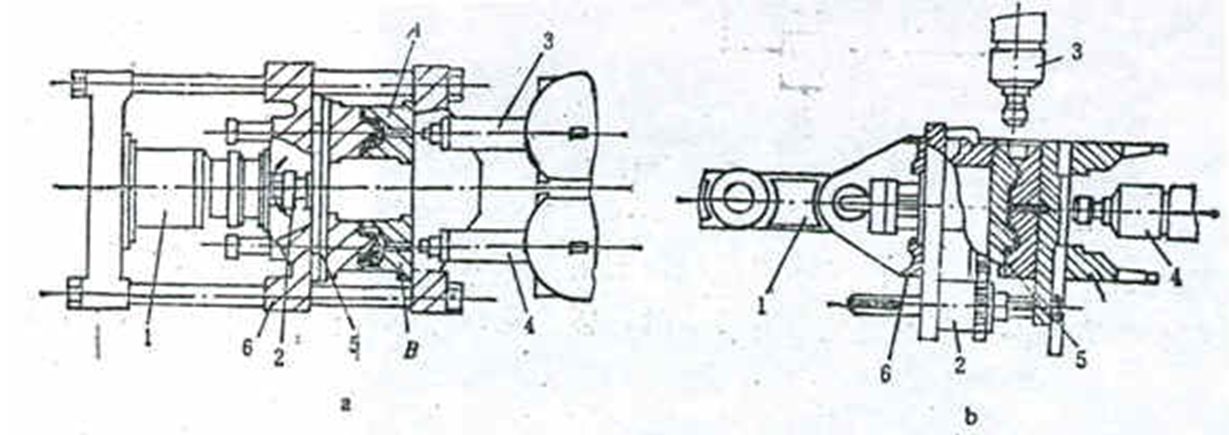

目前访间较常见之双色、双料射出所使用之方法,其双色射出机具有两种单独的塑化装置和传动装置,一个共享的锁模装置,须有公母模各二,其作动原理参见下图,其中模具b之型腔较模具a为大,首次射出在模具a中成型,经充模保压、冷却定型,完成后开模,半成品留在模上,料头自动脱落,再利用装置5回转盘,将模具绕中心线作180度旋转,进行第二阶段射出,完成第二种塑料的注射成型,然后完成脱模。

特性:

(1) 须多付模具或是须设滑动模仁模具成本会高于一般射出成型模具,目前与厂商了解约为一般模具的2.4倍。

(2) 成型机须具有模具翻转装置或驱动滑动模仁的附带装置,须为专用成型机,故成型机成本较一般成型机为高。

(3) 成型时间须包含模仁退后或模具翻转锁须知时间,故成型时间须较一般单色货单料成型要久。

(4) 利用二次射出的塑料的温度与一次射出塑料熔融,并无法完全融接,所以在接合面之强度会较差。

2. 三明治共射出成型

依次将两种不同熔融树脂由同一个进料口射出成型。

特性:

(1) 可应用于肉厚厚的产品,以低价格之塑料维心材,可降低材料成本,维持表面触感并不影响整体强度。

(2) 心材使用导电性佳的塑料,可达到EMI防治的效果。

(3) 不须多付模具可节省模具成本。

(4) 射出过程为依次射入不同种树脂,所需成型时间姊省有限。

(5) 技术层次较高,心材与表面层的厚度及分布明显影响产品质量,须较高的技术层次以控制射出质量。

3. 同步复合射出成型(SCI, Simultaneous Composite Injection Molding)

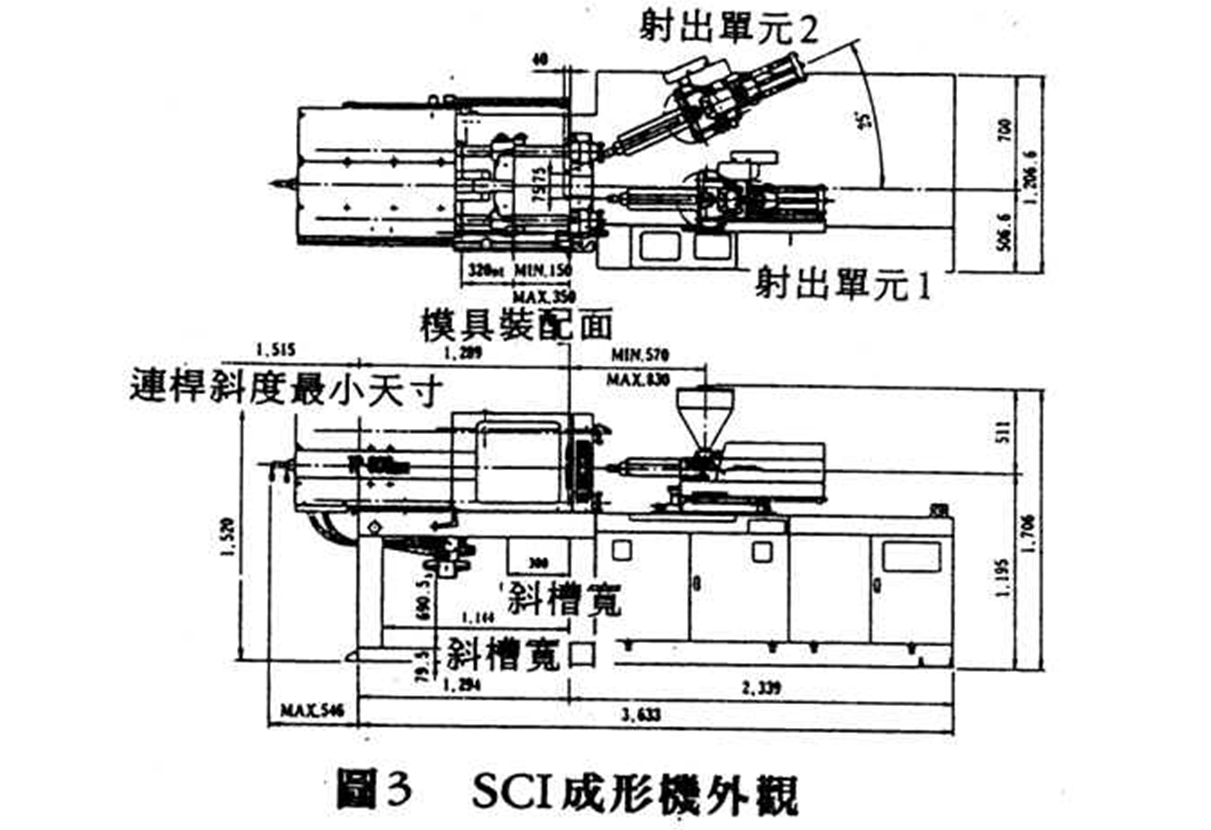

由两部射出缸筒及附带的两个射出喷嘴构成的射出成型机(参见下图),同步射出颜色、材质不同的两种成型材料于同一模槽内充填。

特性:

(1) 结合面结合强度佳,由于SCI法采同步射出两种树脂可以在模具内已熔融状态结合,各结合强度较前两者佳。

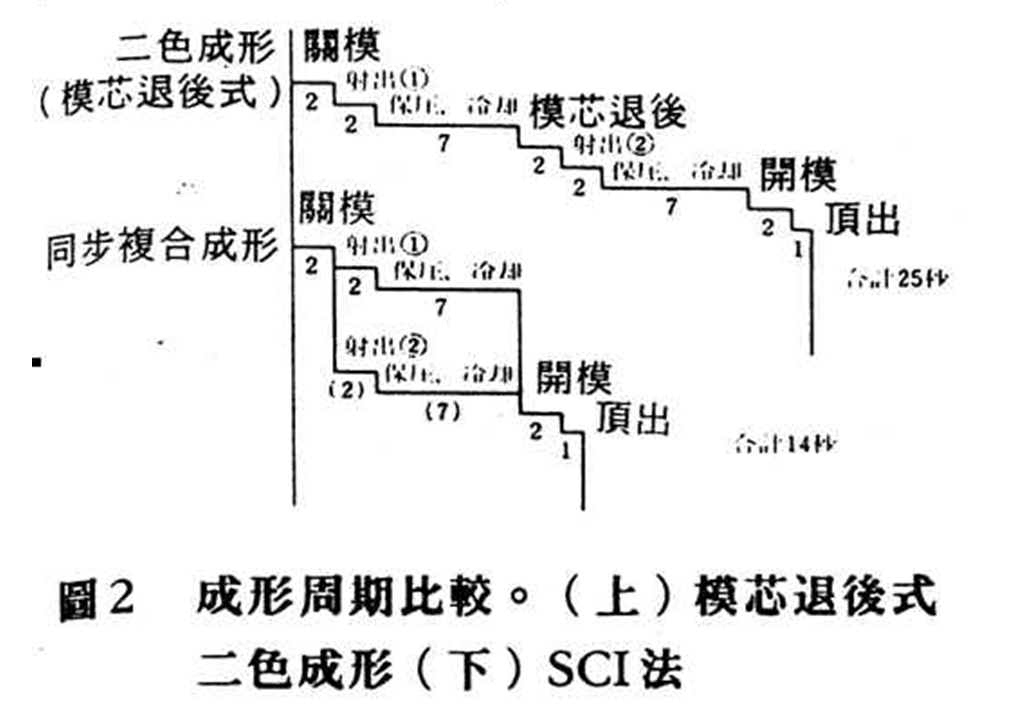

(2) 缩点成型时间,由于以往的双色成型须作模具翻转交换,或是模仁滑退的交替射出以完成射出成型动作,须两次的成型周期,相较下SCI法仅须一次的成型周期,可大幅缩短成型时间(参见下图两者之成型周期比较),大型零件尤其明显。

关注微信公众号:时代工业设计,获取更多资讯吧!